Jede Innovation ist eine Expedition ins Neuland, eine alpinistische Erstbesteigung ...

Prof. Dr. F. Malik - Ökonom

Förderprojekt Car2Car entwickelt Technologien für optimiertes Recycling von Altfahrzeugen

Im Rahmen der Förderrichtlinie “Neue Fahrzeug- und Systemtechnologien“ des Bundesministeriums für Wirtschaft und Klimaschutz wird das Projekt Car2Car mit 6,4 Mio. € gefördert. Car2Car konzentriert sich auf das Recycling der Materialien Stahl, Aluminium, Glas, Kupfer und Kunststoff aus Altfahrzeugen. Durch innovative Demontage- und automatisierte Sortierverfahren soll es in Zukunft möglich werden, die bei der Altfahrzeug-Verwertung anfallenden Wertstoffe in deutlich höherem Umfang als bisher für den Einsatz in der Produktion neuer Automobile nutzbar zu machen. Vertreter der Verwertungsindustrie und der Rohstoffverarbeiter sowie der Wissenschaft erforschen zusammen mit der BMW Group als Konsortialführer, wie die Qualität von Sekundärrohstoffen, die beim Recycling von Altfahrzeugen gewonnen werden, gesteigert werden kann. Bestandteil des Förderprojekts ist zudem eine durchgängige Bewertung sowohl der ökologischen als auch der ökonomischen Auswirkungen eines Closed-Loop-Recyclings der untersuchten Materialien.

Die Salzgitter Mannesmann Forschung GmbH (SZMF) engagiert sich stellvertretend für die Salzgitter AG und ihre Konzerntöchter mit den folgenden Arbeitspunkten im Car2Car-Projekt:

- Im Rahmen des Projektes wird der im Projekt zur Verfügung stehende Altfahrzeug-Shredder-Schrott bei der DEUMU Deutsche Erz- und Metall-Union GmbH (DEUMU) gesammelt.

- Anschließend wird dieser Schrott bei der Peiner Träger GmbH (PTG) erschmolzen und zu Brammen vergossen.

- Diese werden bei der Salzgitter Flachstahl GmbH (SZFG) zu automobiltypischen Stählen weiterverarbeitet.

- Die umform- und fügetechnische Charakterisierung des Stahls erfolgt bei der SZMF.

Abschließend werden aus dem Stahl mit hohem Anteil Car2Car-Altfahrzeugschrott bei BMW wieder Automobilbauteile gefertigt.

Der hier beschriebene Weg, wird seit 2020 bereits beschritten, jedoch ohne Verwendung von Altfahrzeugschrott. Bei der PTG werden Brammen für die Erzeugung von CO2-armen Flachstahl aus 100 % Schrott erzeugt. Auf diese Weise können Kunden, wie z. B. BMW, die mit CO2-armen Stahl beliefert werden, heute schon erste Erfahrungen sammeln.

Mit der Inbetriebnahme des beauftragten Elektrolichtbogenofens, als Teil des Transformationsprojektes SALCOS® - Salzgitter Low CO2 Steelmaking, wird in Salzgitter die Möglichkeit geschaffen, im industriellen Maßstab CO2-armen Flachstahl zu erzeugen. Hiermit geht auch ein steigender Bedarf an qualitativ hochwertigen Schrotten einher. Damit der langfristig steigende Bedarf gedeckt werden kann, können die Erkenntnisse aus dem Car2Car-Projekt richtungsweisend sein.

Das Förderprojekt Car2Car setzt sich aus den folgenden Verbundpartnern zusammen:

- BMW AG

- TU Bergakademie Freiberg, Institut MVTAT

- TU Bergakademie Freiberg, Institut IEST

- TU Bergakademie Freiberg, Institut IGT

- Helmholtz-Institut Freiberg für Ressourcentechnologie am HZDR

- Technische Universität München, Professur Circular Economy

- Technische Universität München, Lehrstuhl fml

- Technische Universität München, Institut iwb

- Scholz Recycling GmbH

- STEINERT UniSort GmbH

- Salzgitter Mannesmann Forschung GmbH

- thyssenkrupp Steel Europe AG

- Aurubis AG

- Novelis Deutschland GmbH

- OETINGER Aluminium GmbH

- Pilkington Automotive Deutschland GmbH

Wasserstoff

Seit vielen Jahren beschäftigen wir uns intensiv mit dem Thema Wasserstoff. Entlang der gesamten Wertschöpfungskette beteiligen wir uns aktiv an Verbundprojekten zu Wasserstoffproduktion, wasserstoffbasierter Stahlherstellung und sicherer Wasserstoffinfrastruktur. Wir verfügen über ein weites nationales und internationales Netzwerk mit OEM, anderen Industrieunternehmen, KMU, Fraunhofer-Instituten und Universitäten/Hochschulen. Darüber hinaus engagieren wir uns in Verbänden und Vereinen auf nationaler Ebene (z.B. Deutscher Wasserstoffverband oder HYPOS) und auch auf europäischer Ebene (z.B. Hydrogen Europe oder European Clean Hydrogen Alliance).

Seit 2021 sind wir Partner des Umweltnetzwerks der Metropole Ruhr Greentech.Ruhr. Greentech.Ruhr ist ein Netzwerk innovativer Firmen, Forschungs- und Bildungseinrichtungen sowie diverser öffentlicher Einrichtungen der Umweltwirtschaft.

Bereits seit Jahrzehnten ist ein Schwerpunkt unserer FuE-Aktivitäten die wasserstoffbeeinflusste Korrosion – sowohl unter Sauergaseinfluss als auch im Medium Druckwasserstoff. Daneben bilden experimentelle und rechnerische Bauteiluntersuchungen unter Berücksichtigung von Einsatz und Beanspruchung inkl. zerstörender und zerstörungsfreier Prüfungen einen weiteren Schwerpunkt. Diese Aktivitäten betreffen insbesondere die Anwendung von Stahlrohren in der Wasserstoffwirtschaft, bspw. für Transportleitungen, Speicher und Behälter im Bereich der Infrastruktur als auch für Zuleitungen und Tanks im Bereich mobiler Anwendungen. Aktuell planen wir einen weiteren Ausbau dieser Aktivitäten mit dem Fokus auf Untersuchungen und Prüfungen zur Stahloberfläche, Werkstoffintegrität und Anwendungen im Bereich von Wasserstoffdruckgas und weiteren Wasserstoff-Speichermedien.

Entwicklungsschweißanlage für Stahlrohrknoten

Offshore Windenergie: Zukunftsmarkt der Stahlindustrie

Der weltweit wachsende Sektor der offshore Windenergie ist für die stahlerzeugende und -verarbeitende Industrie bereits heute ein bedeutender Absatzmarkt. Mit Blick auf das EU-Ziel der Klimaneutralität bis 2050 strebt die EU eine Anhebung der Offshore-Windenergiekapazität Europas von derzeit 12 Gigawatt (GW) bis 2030 auf mindestens 60 GW und bis 2050 auf 300 GW an, womit dieser Sektor als Zukunftsmarkt für die Salzgitter AG weiter an Bedeutung gewinnen wird.

Rohrfachwerkfundamente (Jackets) als Gründungsstrukturen für die Windkraftanlagen werden zukünftig in größerem Umfang eingesetzt und stellen daher einen interessanten Absatzmarkt für Rohrprodukte dar. Vor diesem Hintergrund befasst sich die Salzgitter Mannesmann Renewables GmbH u.a. mit der innovativen Herstellung von Jacket-Rohrsegmenten, den sogenannten Stahlrohrknoten. Aufgabe der Salzgitter Mannesmann Forschung ist die Entwicklung einer robotergestützten Fertigungskette für diese Produkte. Mit der Realisierung einer voll-mechanisierten Fertigung unter Einsatz der von uns entwickelten Digitalisierungsprozesse können die für die Lebensdauer der Jacket-Gründungen maßgeblichen Stahlrohrknoten kosteneffizienter und mit deutlich höherer Qualität hergestellt werden.

Strom aus Sonnenlicht

Rohrproduktion für solaren Versuchsreceiver gestartet

Im Rahmen des HPMS II-Projekts (High Performance Molten Salt Solar Receiver) hat Mannesmann Stainless Tubes Costa Volpino die Produktion von Rohren DMV310N für den solaren Versuchsreceiver begonnen.

Im HPMS II-Projekt wird in einem Konsortium aus Salzgitter Mannesmann Forschung (SZMF), MAN Energy Systems und dem Deutschen Zentrum für Luft und Raumfahrt ein Salzreceiver konstruiert, der als Versuchsreceiver am Solarturm des Forschungszentrums Jülich installiert wird. Ein Salzreceiver ist das zentrale Bauteil moderner solarthermischer Kraftwerke und muss hoher korrosiver und mechanischer Belastungen standhalten. Untersuchungen bei SZMF haben die prinzipielle Eignung des DMV310N als kostengünstige Alternative gegenüber Nickellegierungen gezeigt.

Insgesamt werden für den Versuchsreceiver 30 Rohre mit einer Länge von fünf Metern gefertigt. Die Herausforderung: die Wanddicke der Rohre auf maximal zwei Millimeter zu begrenzen!

Der Bau und die Erprobung des Versuchsreceivers mit Mannesmann Rohren hat somit weiter Gestalt angenommen und ist ein wichtiger Schritt hin zur Etablierung deutscher Technologie im solarthermischen Kraftwerksmarkt.

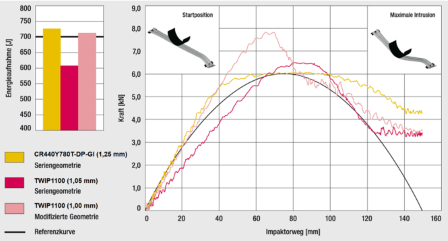

Leichtbaupotentialstudie Seitenaufprallträger PKW

Modifizierung der Türaufprallträgergeometrie zur Gewichtseinsparung

Ein einfacher Werkstoffaustausch führt auf Grund eines geringeren E-Moduls des TWIP-Stahls im Vergleich zum "Standardstahl" HCT780XD (CR440Y780T-DP-GI) nur zu einer unbefriedigenden Bauteilsteifigkeit. Aus diesem Grund musste die Geometrie angepasst werden.

Ziele waren die Bauteilsteifigkeit, die maximal übertragbare Kraft, die Energieabsorption, die Vermeidung eines zu frühen Kollapses, die Einhaltung des zur Verfügung stehenden Bauraums sowie ein möglichst geringes Gewicht.

Durch Werkstoff- und Geometrieoptimierung wurde ein Leichtbaupotenzial von 17 % erreicht.

Studie: Bezahlbarer Leichtbau – durch Stahl statt Aluminium

Diese Studie hatte die stahlbasierte und damit den bezahlbaren Leichtbau im Blick. Untersucht wurde die Substitutionsmöglichkeit von geschmiedetem Aluminium durch höherfeste Stähle im Fahrwerksbereich anhand eines Zwei-Punkt-Aluminiumlenkers. Ziel war es, die Kosten zu senken, ohne das Gewicht zu vernachlässigen.

Vorgehensweise:

- Durchführung experimenteller und numerischer Untersuchungen zur Bestimmung der Bauteilanforderungen

- Entwicklung von Konzeptvarianten mit numerischer Optimierung

- Potentialabschätzung der Bauteilkonzepte im Vergleich zum Aluminiumlenker

Ergebnisse: Stahl bietet bei moderaten Gewichtsanpassungen deutliche Kostenvorteile gegenüber Aluminium. Unter den gegebenen Lastannahmen sind die numerisch konzipierten Stahlbauteile zwar 28 bis 34 Prozent schwerer als der Aluminiumlenker, dafür liegen die Bauteilkosten um bis zu 54 Prozent unter den Kosten des Alulenkers.

Innovationsfond-Projekt: Leichtbaulehne aus HSD-Stahl

Vertreter der Sitech GmbH, der Volkswagen AG und der Volkswagen Nutzfahrzeug Sparte präsentierten die gemeinsam erarbeiteten Ergebnisse des Innovationsfond-Projektes zum Thema „HSD®-Stahl-Leichtbaulehne“.

Im Rahmen einer allgemeinen Projektpräsentation und einer Detail-Diskussion an real gecrashten Sitzstrukturen wurden die Möglichkeiten der Gewichtsreduktion (-20 %) und die Performance-Verbesserung (Erhöhung Kniefreiheit +40 mm) im Werkstoffzentrum unter reger Teilnahme der SZMF- und Salgitter Flachstahl Kollegen vorgestellt und diskutiert.